Vernetzte und moderne Lösungenfür die Glasindustrie

Extreme Bereiche wie die Produktionsprozesse in der Glasindustrie benötigen spezielle Lösungen. Damit industrielle Prozesse ununterbrochen überwacht werden können, bieten wir moderne Komplettlösungen für die Glasindustrie. Seit mehr als 50 Jahren steht PIEPER Video für die Entwicklung, Produktion und Installation individueller Prozessbeobachtungslösungen aus Expertenhand.

Wir sind Spezialisten, wenn es um hohe Temperaturen, Feuer, Staub oder Vibration geht. Unser Anspruch besteht darin, uns zuverlässig um Ihre Projekte vor Ort zu kümmern – vor, während und nach der Montage. Dabei greifen wir nicht nur auf tiefe Kenntnisse der Branche zurück, sondern stellen uns auch individuellen Herausforderungen und speziellen Umständen. Unsere Systeme bieten Ihnen optimale Auslastung der Anlagen, kosteneffiziente Produktion, verbesserte Planung und Logistik sowie die Erhöhung der Sicherheit für Mensch und Maschine.

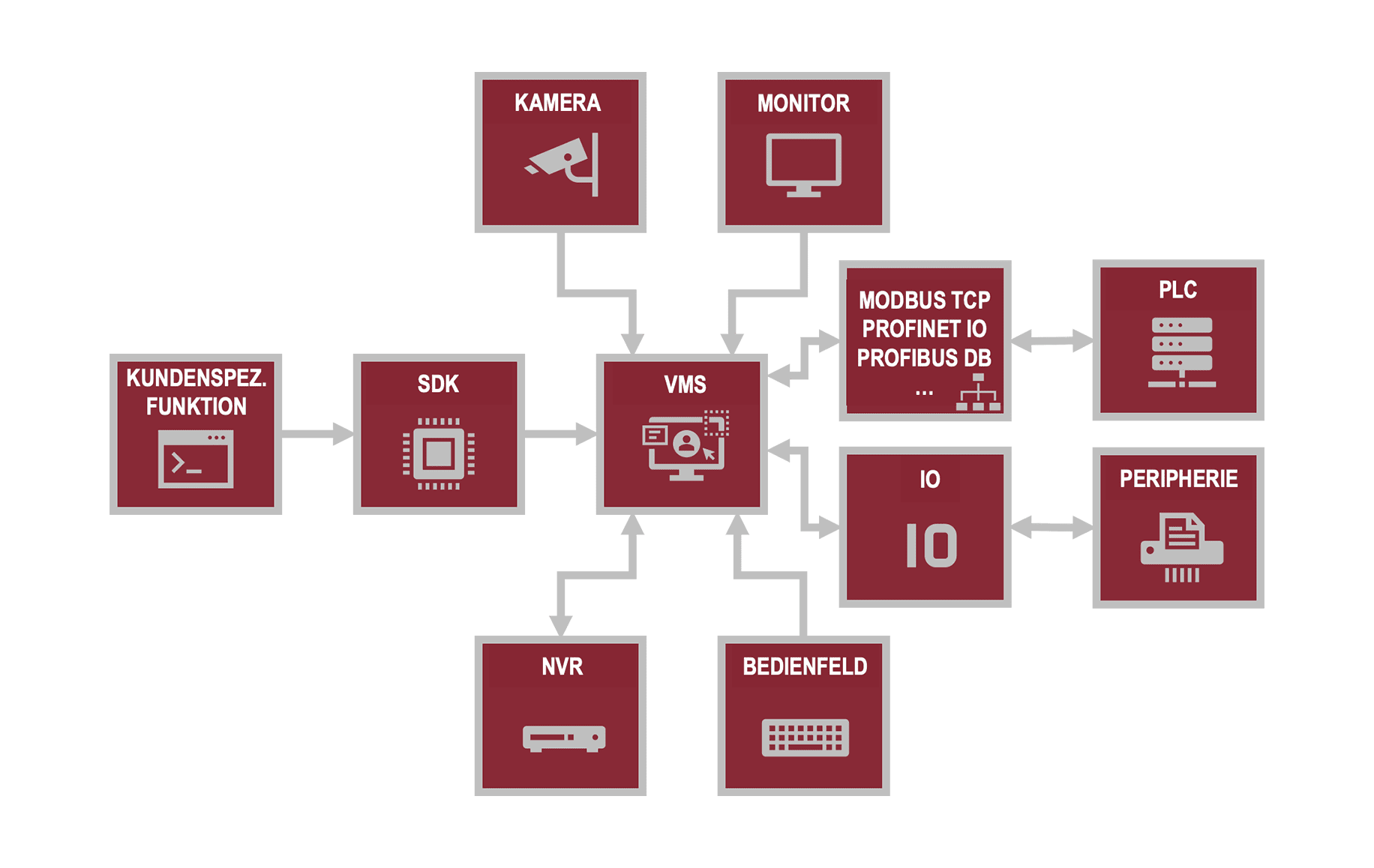

INTEGRATION IN BESTEHENDE NETZWERKE

Optische Prozessüberwachung in der Glasindustrie meint nichts anderes als die Vernetzung der Gewerke mittels Ablösung analoger Technologien durch IP-basierte, miteinander kommunizierender Systeme. Mit Videotechnik können Sie industrielle Prozesse in der Glasindustrie optisch überwachen. Die IP-basierten, miteinander kommunizierenden Systeme schaffen einen entscheidenden Wettbewerbsvorteil hinsichtlich der Effizienz. Die industrielle Produktion wird durch die Einbindung digitaler Videotechnik in bestehende Systeme verbessert und sichert einen optimalen Herstellungsprozess.

Alle Vorteile auf einen Blick:

- Vernetzung von bereits bestehenden Systemen mit modernen Komponenten für die Prozessüberwachung

- Möglichkeit der zentralen Steuerung und Überwachung der gesamten Produktionsstraße

- Umfangreiche Maßnahmen in Auswertung und Prävention durch die Einbindung von spezieller Analyse-Software

- Minimierung des Fehler- und Gefahrenpotenzials für Mensch und Maschine

- Enorme Zeit-, Material- und Kosteneinsparung

- Erhöhung der Planbarkeit von Wartungsmaßnahmen

- Optimierung der Produktqualität

Tradition trifft Moderne

EINEN SCHRITT VORAUS

Die Glasbranche hat eine lange Geschichte. Bewährte Produktionsmethoden finden noch heute ihre Anwendung. Doch wenn sich die wirtschaftlichen Rahmenbedingungen ändern, bedarf es einer Technologie, die diesen adäquat und modern begegnet. Denn um wettbewerbsfähig zu bleiben, muss die produzierende Glasindustrie heute vor allem den Verlust von Effizienz und Qualität vermeiden. Veraltete Anlagen erschweren dieses Vorhaben.

Und genau hier kommt PIEPER ins Spiel: Digitale, auf Videoüberwachung basierende und miteinander vernetzte Prozessbeobachtungssysteme sorgen für eine reibungslose Produktionskette.

In Kombination mit entsprechender Management- und Analyse-Software und unter Berücksichtigung sämtlicher Gegebenheiten vor Ort liegen die Vorteile auf der Hand:

- Übersicht: Echtzeit-Übertragung einzelner Produktionsabläufe für reibungslose Prozesskette

- Gefahrenminimierung: Vermeidung kostenintensiver Produktionsstillstände

- Sicherheit: Präzise und detaillierte Echtzeit-Überwachung sensibler Produktionsabläufe

- Ressourcenoptimierung: Planbarkeit von Wartungsintervallen und Instandsetzung

- Qualität: Analyse- und Auswertungsmöglichkeiten von Material und Anlage

- Flexibilität: Einsatz spezieller Kameratechnik je nach Umgebung (visuell, thermografisch, Sensor-basiert.)

- Nachhaltigkeit: Dokumentations- und Protokollierungsunterstützung

Das Ergebnis für die moderne Glasproduktion: Signifikante Effizienzsteigerung und Prozessoptimierung

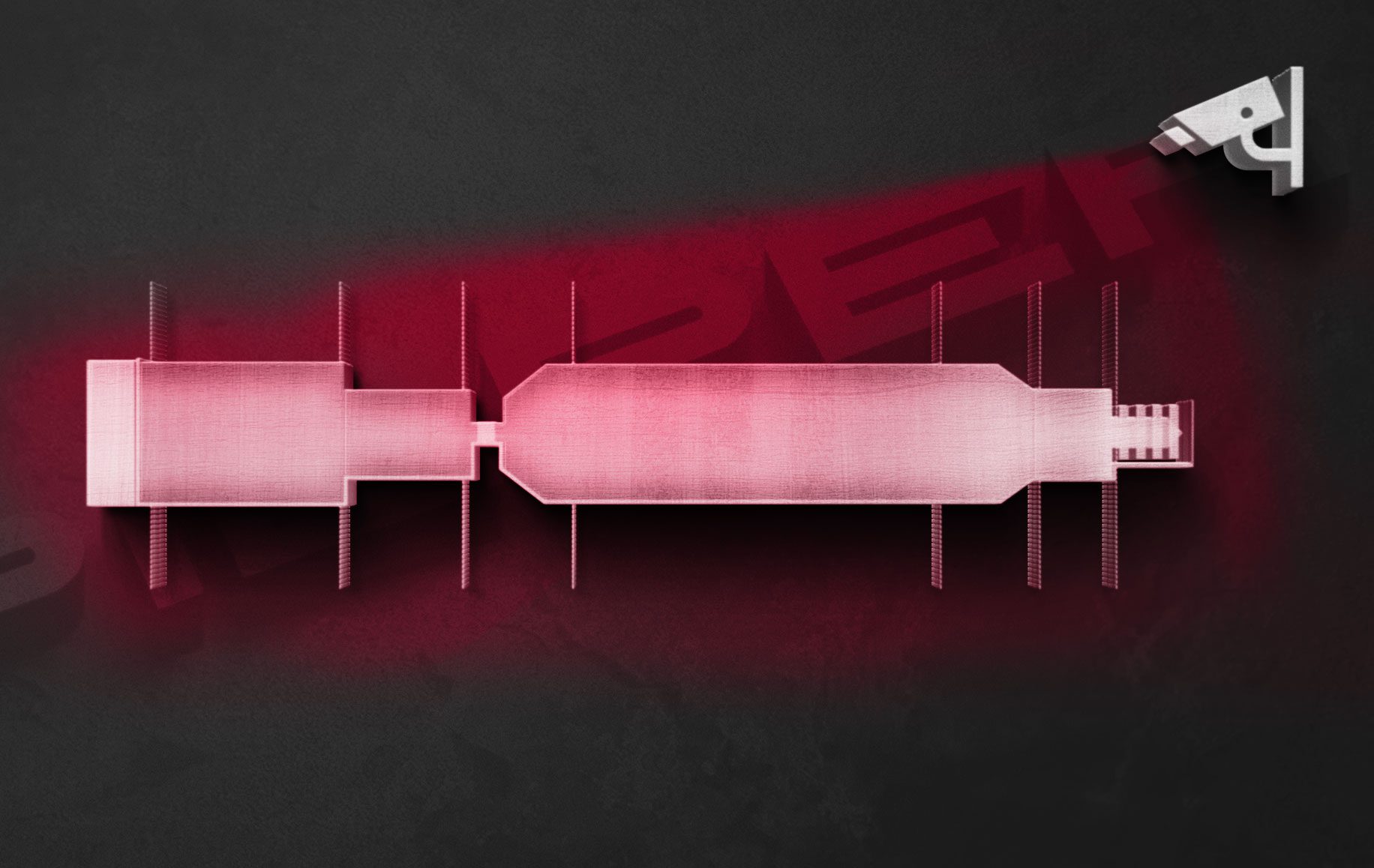

DIE FLOATGLASLINIE

Rund 95 Prozent des produzierten Flachglases weltweit stammen aus Floatglasanlagen. Egal, ob Fensterglas, Autoscheiben oder Spiegel – der Bedarf am Werkstoff ist enorm. Die Herstellung im so genannten Floatprozess erfolgt im Endlosverfahren (24/7/365) in einer kontinuierlich betriebenen Produktionsanlage mit einer Gesamtlänge von 300 – 800 Metern. Die Ofenreise, also der Dauerbetriebszustand des Ofens, in dem die Glasschmelze hergestellt wird, liegt dabei zwischen 11 bis 15 Jahren.

Eine einwandfreie Funktionsweise durch die lückenlose in Echtzeit dargestellte Prozessbeobachtung sowie umgehende Reaktionsmöglichkeiten im Störungsfall sind demnach wichtige Parameter für die erfolgreiche und effiziente Glasherstellung in der Floatglaslinie: In üblicherweise schwer einsehbaren Hochtemperaturumgebungen entsteht hier das fertige Glasprodukt, indem rund 1 600 C heiße, flüssige Glasschmelze aus der Schmelzwanne über einen Schieber kontinuierlich von einer Richtung auf ein Bad aus flüssigem Zinn geleitet wird und schließlich im Exit End als immer noch 600 C heißes, fertiges Glasprodukt ankommt.

PIEPER übernimmt mit speziell auf die extremen Bedingungen zugeschnittenen, intelligenten Überwachungssystemen die lückenlose Prozessbeobachtung von der Einlegemaschine über die Schmelz und Abstehwanne, den Spread Bereich, den Toproller, die Einschnürung und den Exit End Bereich bis hin zum Kühlofen.

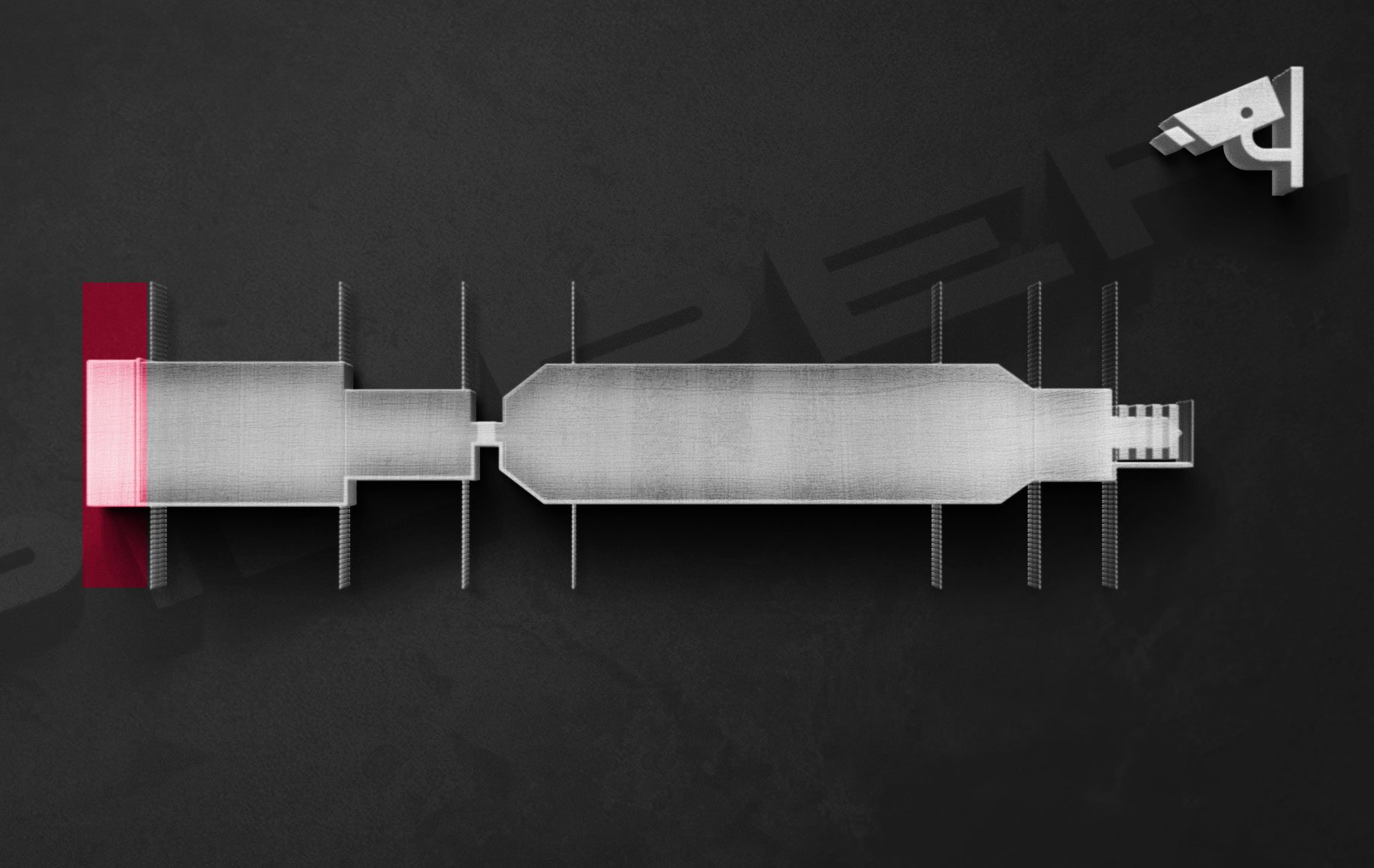

DIE EINLEGEMASCHINE

Über die Einlegemaschine werden die für die Glasherstellung benötigten Rohstoffe der Schmelzwanne zugeführt. Neben Quarzsand als Hauptbestandteil von Glas werden Kalk und Dolomit als Haltbarkeitsstoffe sowie Soda und Sulfat zur Senkung des Sandschmelzpunktes hinzugefügt. Als weitere Zutat wird Bruchglas als Abfallprodukt aus der Herstellung wieder dem Produktionskreislauf zugeführt, was den Gesamtprozess beschleunigt und zu Energieeinsparungen von rund 20 Prozent führt.

Direkt vor dem Ofen platziert, kommt es bereits bei der Einlegemaschine auf eine robuste, zuverlässige Überwachung an, um sowohl die korrekte Menge als auch die unterbrechungsfreie Zufuhr der „Backzutaten“ sicherzustellen: Eine visuelle, wassergekühlte Kamera im speziellen Schutzgehäuse liefert verlässliche und gestochen scharfe Bilder des Rohstoff-Schiebeprozesses.

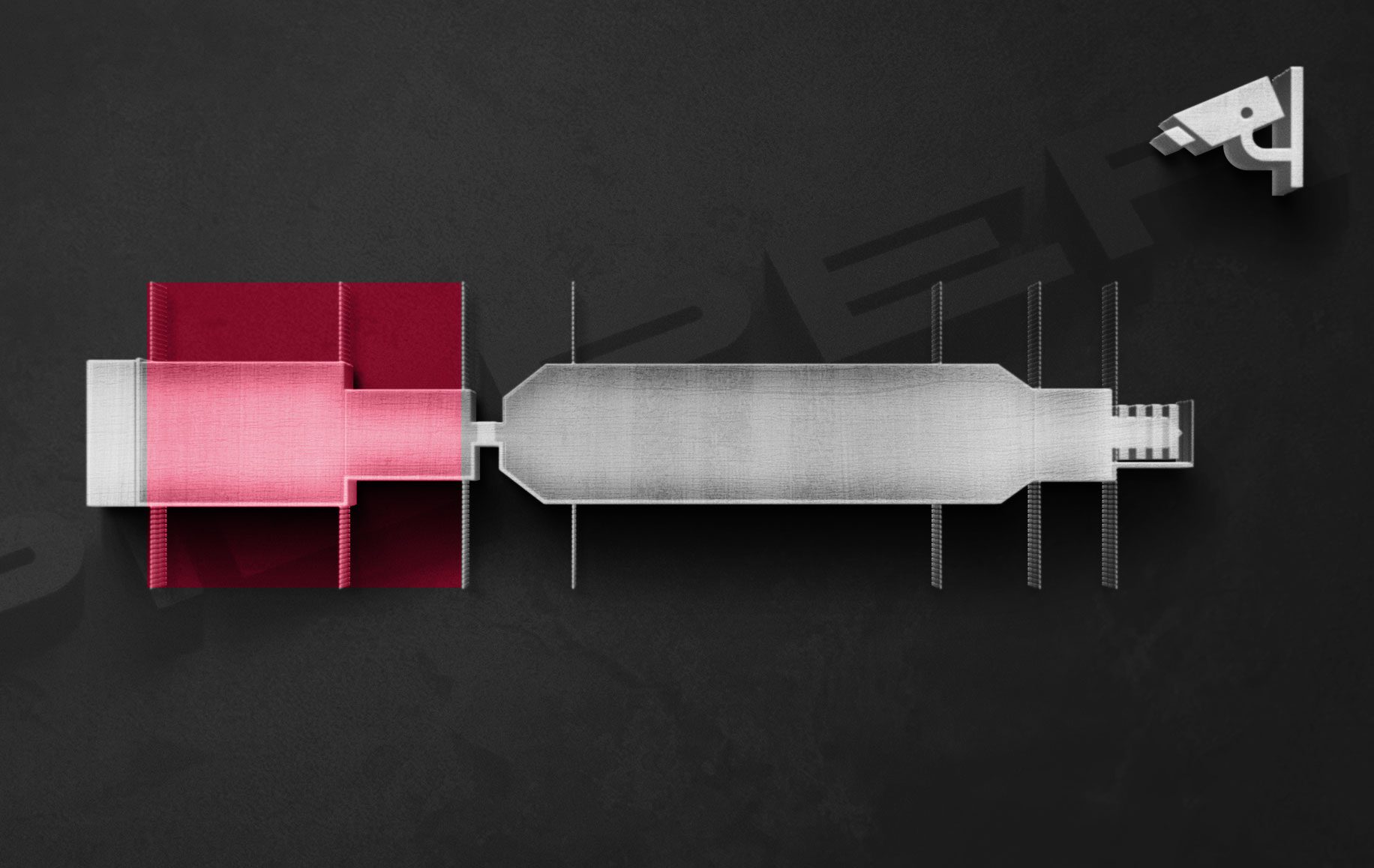

DER SCHMELZOFEN + DIE ABSTEHWANNE

Im Schmelzofen werden die zugeführten Rohstoffe mittels Erdgasbrennern auf 1.600 °C erhitzt und ergeben so ein teigartige Glasschmelze, die in die Abstehwanne zur Abkühlung auf 1.100 °C abgelassen wird.

Um Schäden wie Lecks, Brüche oder Risse am Schmelzofen bereits frühzeitig zu erkennen und Energieverluste zu vermeiden, sorgt eine stationäre Thermalkameraüberwachung außerhalb der Schmelzwanne für größtmögliche Sicherheit. Für den sensiblen Innenbereich des Ofens und zur Beobachtung der gleichmäßigen Verteilung der Glasschmelze in der Abstehwanne stellt PIEPER visuelle Feuerraumsonden zur Verfügung, die sowohl Flammenbild als auch Erdgasbrenner und Masse präzise abbilden. Das Ergebnis: eine optimal vorbereitete Glasschmelze für die Weiterverarbeitung im Floatbad.

DER SPREAD-BEREICH

Dem Floatbad vorgelagert ist der Spread-Bereich, in dem die Menge der Glasschmelze geregelt wird, die dann über einen Schieber von der Abstehwanne ins Floatbad gelangt.

Um sicherzustellen, dass genau die richtige Menge transportiert und so eine reibungslose Weiterverarbeitung garantiert ist, setzt PIEPER zwei Feuerraumsonden zur exakten Beobachtung der Glasofen-Stirnwand ein.

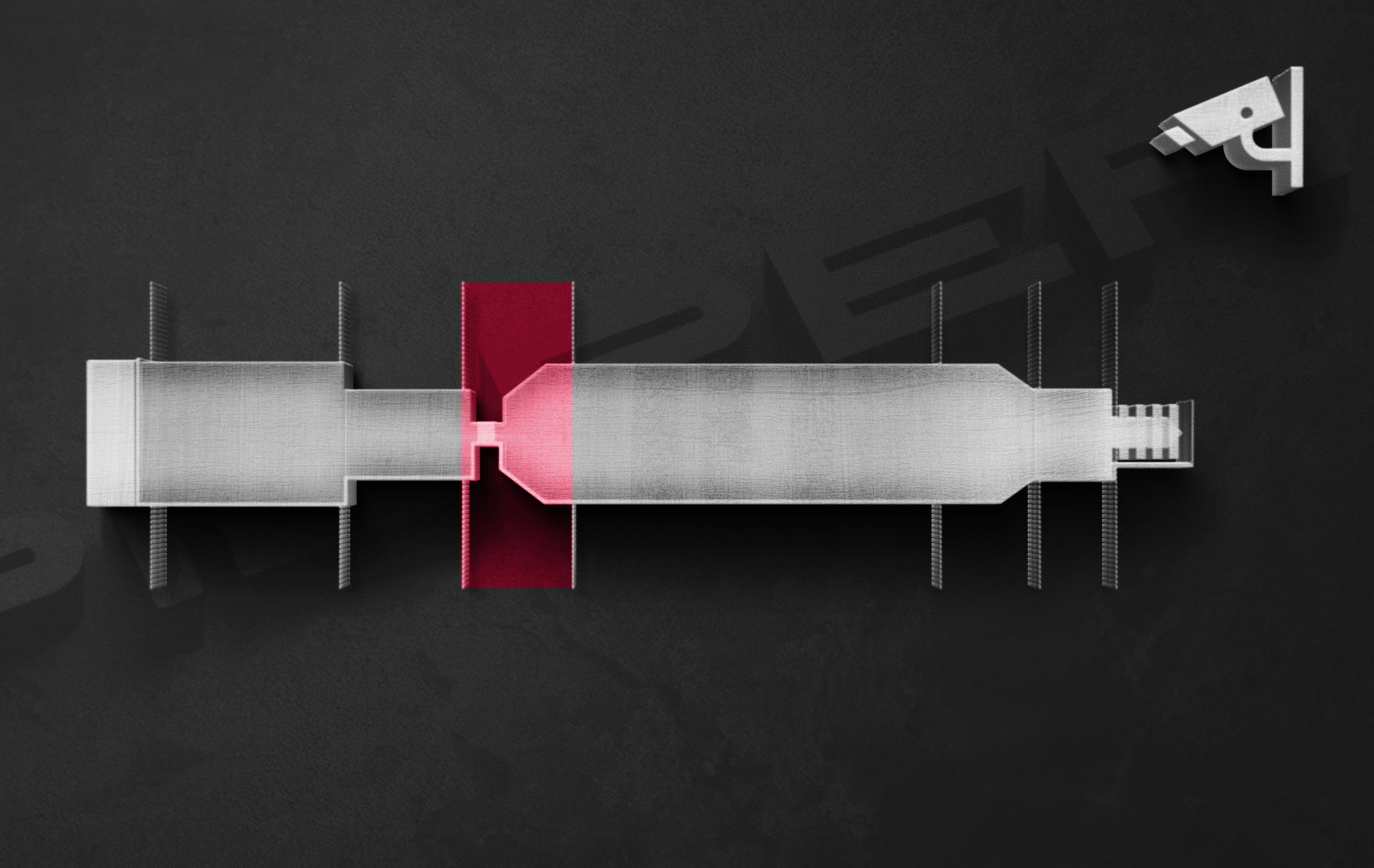

DAS FLOATBAD (TOPROLLER)

Das Floatbad bildet das Herzstück der Flachglasproduktion und ist damit ein zentraler Punkt für die Prozessüberwachung. Denn hier entscheidet sich die Qualität des Endprodukts und damit auch die Effizienz der Anlage. Gefüllt mit flüssigem Zinn, nimmt das Floatbad die leichtere Glasschmelze auf, die sich nun auf dessen Oberfläche gleichmäßig ausbreitet. Heizstrahler sorgen dabei für eine konstante Temperatur, sowie in der Folge für eine optimale Weiterverarbeitung. Dies erfolgt über so genannte Toproller, die die Schmelze an den Seiten des Glasbandes transportieren, je nach Geschwindigkeit die gewünschte Dicke des Glases bestimmen und ggf. die Glaskanten horizontal korrigieren.

Je nach Länge des Floatbads bzw. der Glaslinie setzt PIEPER bis zu 24 Feuerraumsonden innerhalb eines eigens für die Glasindustrie entwickelten Detektionssystem ein, die den kompletten Hochtemperaturbereich erfassen und Gesamtbild, Toproller-Position, Heizstäbe sowie Material lückenlos kontrollieren. Das Glaskanten-Detektionssystem detektiert, analysiert und liefert Informationen zu Brutto- und Nettobreiten, Glasband-Drift oder Abstand zwischen einer Floatglaskante und der Toprollerspur. Mit Hilfe der Fernsteuer-Software werden die Bilder überprüft, die benötigten Überwachungsfunktionen eingestellt sowie die Kameras bei Inbetriebnahme kalibriert.

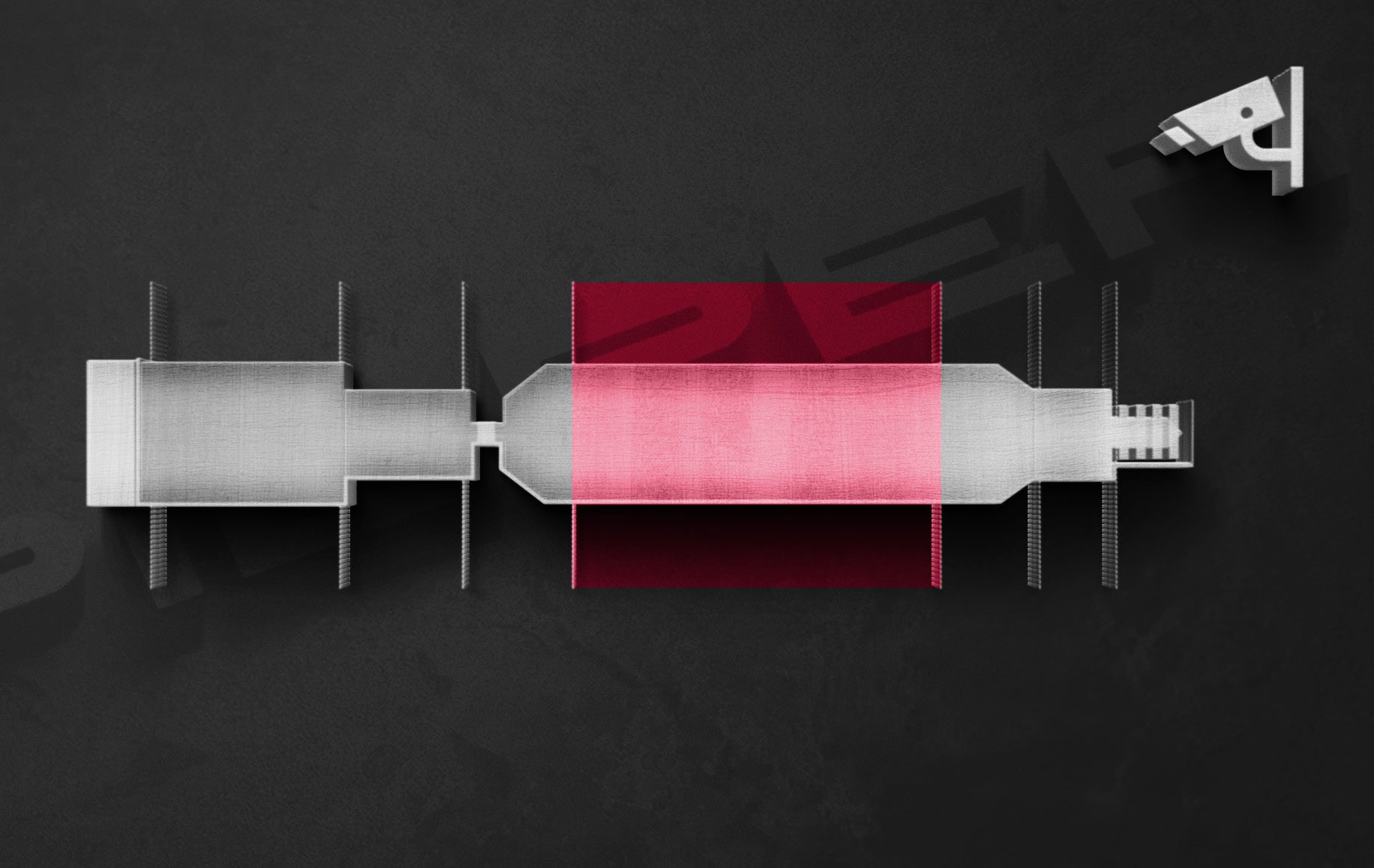

DAS GLASKANTEN-DETEKTIONSSYSTEM

Das von PIEPER entwickelte Glaskanten-Detektionssystem wurde speziell auf die Bedürfnisse der Floatglas-Industrie als intelligente Unterstützung für die zentrale Anlagensteuerung zugeschnitten. Die Applikation detektiert, analysiert und liefert Informationen zu Brutto- und Nettobreiten, Glasband-Drift oder auch den Abstand zwischen einer Floatglaskante und der Toprollerspur. Per zentraler Überwachung über einen Leitstand wird die aktuelle Position der Flachglaskanten bzw. Toproller mit Hilfe von Overlay-Referenzlinien und -texten auf Monitoren angezeigt. Mit Hilfe der Fernsteuer-Software werden die Bilder überprüft, die benötigten Überwachungsfunktionen eingestellt sowie die Kameras bei Inbetriebnahme kalibriert.

Die ermittelten Werte werden auf der Software-Oberfläche dargestellt und können optional parallel als analoger 04..20 mA-Wert ausgegeben werden. Zusätzlich werden die Positionen auf dem Monitor farbig dargestellt. Darüber hinaus besteht die Möglichkeit, die Messwerte z. B. auch via Profibus, Profinet oder Modbus zur weiteren Verarbeitung zu übertragen. Dank automatischer Alarmierung bei Abweichung zuvor festgelegter Referenzwerte, ist eine schnelle Korrektur möglich wodurch Ausschuss vermieden und die Produktion optimiert wird.

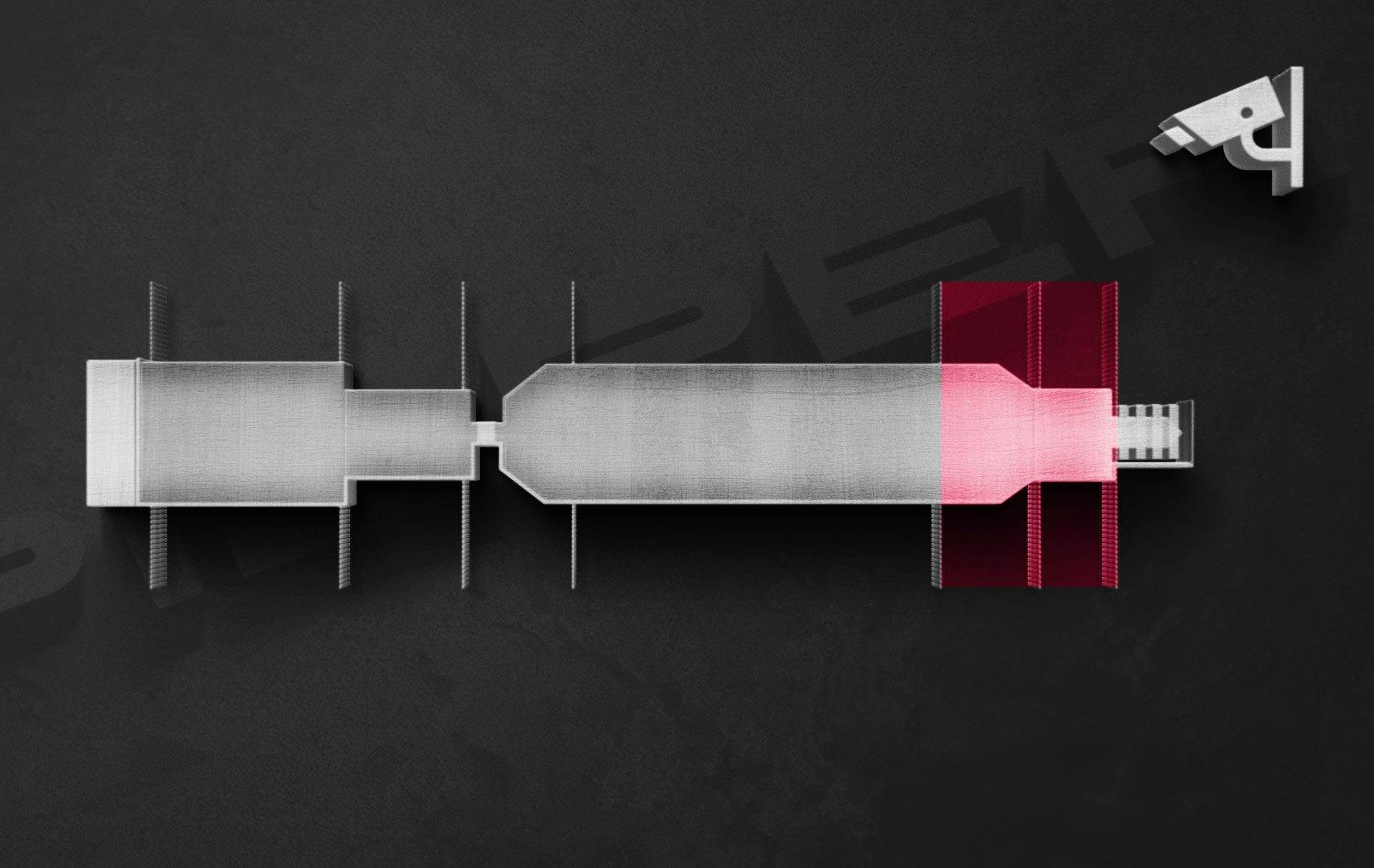

DIE EINSCHNÜRUNG + DER AUSLAUF (EXIT-END)

Ist das Flachglas nun in seiner gewünschten Stärke produziert, findet in der Einschnürung die Beobachtung des Glasflusses sowie der korrekten Position der Kühleinrichtungen statt, bevor im Exit-End der Übergang in den Rollenkühlofen erfolgt. Da das Erzeugnis nach wie vor unter großer Hitze geprüft wird, setzt PIEPER auch hier die speziell für industrielle Heißräume konzipierten Feuerraumsonden zur Produktüberwachung und optionalen Breitenmessung des Glases ein.

Die abschließende Kontrolle lässt PIEPER dann im Auslauf von optimal geeigneten visuellen Kameras in einem wassergekühlten Schutzgehäuse vornehmen